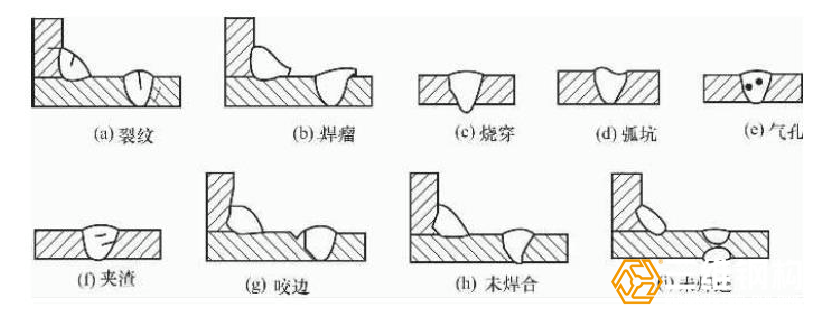

在钢结构工程安装焊接时,焊缝质量的好坏直接影响连接的强度,如质量优良的对接焊缝,试验证明其强度高于母材,受拉试件的破坏部位多位于焊缝附近热影响区的母材上。但是,当焊缝中存在了气孔、夹渣、咬边等缺陷时,它们不但使焊缝的受力面积削弱,而且还在缺陷处引起应力集中形成裂缝,在受拉连接中,裂缝更易扩展延伸,从而使焊缝强度在低于母材强度的情况下破坏。

焊缝缺陷一般位于焊缝或其附近热影响区钢材的表面及内部,通常表现.为裂缝、未焊合、夹渣、焊瘤、咬边、烧穿、弧坑、气孔、电弧擦伤、未焊满、根部收缩等。如图所示。

根据焊缝的受力性质和所处部位的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,《钢结构设计规范》将焊缝质量分为三个等级。

①在需要计算疲劳的钢结构工程中。垂直于作用力方向的横向对接焊缝或T形接头对接与角接组合焊缝。受拉时为壹级,受压时为二级;平行于作用力方向的纵向对接焊缝.为二级。

②在不需要计算疲劳的钢结构工程中,凡要求一与母材等强的对接焊缝。受拉时应不低于二级。受压时宜为二级。

③重级工作制和起重量Q≥50t的中级工作制吊车梁的腹板与上翼缘之间。以及吊车析架上弦杆与节点板之间的全焊透T形接头对接.与角接组合焊缝不应低于二级。

④T形接头的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接的角焊缝,在用于直接承受动力荷载且需要计算疲劳的结构和起重量QQ≥50t的中级工作制吊车梁时,外观质量应符合二级,在用于其他结构时,外观质量可为三级。

焊缝质量等级选用的基本规律是:受拉焊缝高于受压焊缝;受动力荷载焊缝高于受静力荷载焊缝;对接焊缝一般都要求全焊透并与母材等强。角焊缝一般为外观质量三级。

三维钢构小编根据实践经验和相关规范了解到钢结构焊接破坏性检测有四种方法,如:力学性能的检查、折断面的检查、钻孔检查和金相组织检查等。

力学性能试验焊接接头的力学性能试验主要包括以下四种方法。

①拉伸试验。

拉伸试验不仅可以测定焊缝的强度和塑性。同时还可以发现断口处的缺陷。并能验证所用焊材和施工工艺的正确与否。

②弯曲试验

弯曲试验是用来检验焊接接头的塑性,可以反映出接头各区域的塑性差别。暴露焊接缺陷和考核熔合线的结合质量。

③冲击试验

冲击试验用以考核焊缝余属和焊接接头的冲击韧性和缺口敏感性。

④硬度试验

硬度试验可以测定焊缝和热影响区的硬度。还可以间接估算出材料的强度。用以比较出焊接接头各区域的性能差别及热影响区的淬硬倾向。

(2)折断面检验.

为了保证焊缝在剖面处断开。可预先在焊缝表面沿焊缝方向刻一条沟槽。槽深约为厚度的1/3。然后用拉力机或锤子将试件折断。在折断面上能发现各种内部肉眼可见的焊接缺陷,如气孔、夹渣、未焊透和裂缝等;还可以判断断口是韧性破坏还是脆性破坏。

焊缝折断面检验具有简单、迅速、易行和不需要特殊仪器和设备的优点。可在生产和安装现场广泛采用。

(3)钻孔检验对焊缝进行局部钻孔检查。可检查焊缝内部的气孔、夹渣、未焊透和裂纹等缺陷。

(4)金相组织检验焊接金相检验主要是研究、观察焊接热过程所造成的金相组织变化和微观缺陷。金相检验可分为宏观金相检验和微观金相检验。

金相检验的方法是在焊接试板(工件)上截取试样,经打磨、抛光、浸蚀等步骤。然后在金相显微镜下进行观察。必要时可把典型的金相组织摄制成金相照片。以供分析研究。

通过金相检验可以了解焊缝结晶的粗细程度、溶池形状及尺寸、焊接接头各区域的缺陷情况

钢结构焊缝外观检查主要是查看焊缝成型是否良好,焊缝与焊缝过渡是否平滑;焊渣和飞溅物等是否清理干净。

①裂砂缝外观检查时要先将焊缝上的污垢除净后。凭肉眼日视焊缝。必要时用5-20倍的放大镜。看焊缝是否存在弧坑、咬边、焊瘤、夫渣、裂纹、气孔、未焊透等缺陷。

②对焊缝的裂纹还可用硝酸酒精侵蚀检查,即将可疑处漆膜除净、打光,用丙酮洗净,滴上浓度5%-10%硝酸酒精(光洁度高时浓度宜低)。有裂纹会有褐色显示;重要的焊缝可采用红色渗透液着色探伤。

③焊缝尺寸用测量工具(如焊缝卡、卷尺)量测,检查否符合设计要求。用焊缝检查专用尺检查,必要时,用渗透着色探伤或磁粉探伤检查。

④普通碳素钢应在焊缝冷却到工作地点温度以后进行;低合金结构钢应在2.lh以后进行。

⑤焊缝金属表面焊波应均匀,不得有裂纹、夹渣、焊瘤、烧穿、弧坑和针状气孔等缺陷。焊接区不得有飞溅物。

⑥部分焊透组合焊缝和角焊缝外形尺寸允许偏差应符合表小12的规定。

⑦铁磁性材料应采用磁粉探伤进行表面缺陷检测。磁粉探伤应符合国家现行标准《焊缝磁粉检验方法和缺陷磁痕的分级》(JB/T66061-1992)的规定。确因结构原因或材料一原因不能使用磁粉探伤时。方可采用渗透探伤。渗透探伤应符合国家现行标准《焊缝渗透检验方法和缺陷迹痕的分级》(JB/T66062-1992)的规定。